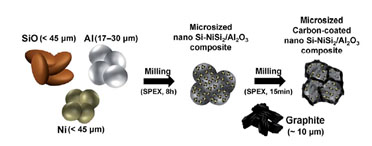

Figure 1. Schematic diagram of the formation of Si-NiSi2-Al2O3@C composites by a two-step high energy ball milling method.

|

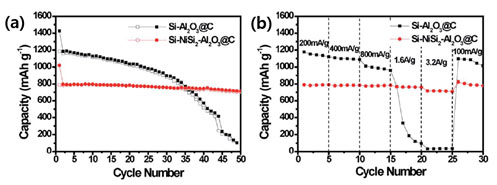

Figure 2. (a) cycle performance and (b) rate capability of Si-Al2O3@C and Si-NiSi2-Al2O3@C composite electrodes. For the rate capability test, the discharge current density was fixed at 100 mAh/g. The typical electrode loading mass of active material was 1.25 mg/cm, and all capacity values were calculated based on the total mass of the Si-based composite (including NiSi2,Al2O3, and C).

|

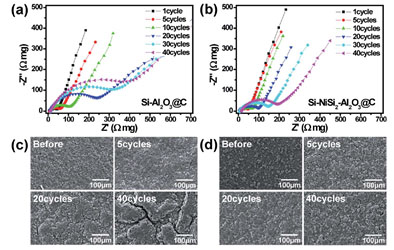

Figure 3. Impedance spectra and changes in electrode surface morphologies of (a and c) Si-Al2O3@C and (b and d) Si-NiSi2-Al2O3@C composite electrodes as a function of cycle numbers.

|

| - Title: A facile, low-cost synthesis of high performance silicon-based composite anodes with high tap density for lithium-ion batteries - 미국 텍사스 대학 연구팀은 SiO, Al, Ni 혼합분말을 고에너지 볼밀링함으로써 6SiO+xNi+4Al →(6-2x)Si+xNiSi2+2Al2O3 반응을 유도하고 여기에 10% C를 첨가해 추가로 밀링해서 Si-NiSi2-Al2O3@C 복합활물질을 만들었다 (Figure 1). 또한, 비교를 위해 SiO와 Al만 밀링하여 6SiO+4Al→6Si+2Al2O3 반응을 유도하고 같은 방법으로 Si-Al2O3@C 활물질을 합성하였다. 이 방법의 특징은 고에너지밀링 공정을 적용한 치환반응을 이용해 실리콘과 NiSi2 및 비정질 Al2O3가 탄소와 함께 미세하고 균일하게 나노스케일로 혼합되어 있다는 것이다. 다만, 원료로 사용한 SiO와 Ni 가격이 상대적으로 고가인 점은 단점이 될 수 있을 것이다. - 장기 사이클 테스트 결과 Si-Al2O3@C 전극의 초기용량은 1183 mAh/g로 상대적으로 높았으나, 40 사이클 후에 516 mAh/g 로 초기 용량의 43.6% 밖에 유지하지 못했다. Si-NiSi2-Al2O3@C 전극의 경우, 초기 용량은 약 790 mAh/g으로 상대적으로 낮았으나, 50 사이클 후에도 초기용량의 89 %를 유지하였다 (Figure 2a). 또한 rate capability test에서는 더 극명한 차이를 보였다 (Figure 2b). - 위의 좋은 사이클 특성을 나타낼 수 있었던 이유를 분석하기 위해 Electrochemical impedance spectroscopy (EIS) 테스트를 진행하였다. EIS 결과 NiSi2가 있는 전극이 저항이 더 낮았고, 사이클 후에 극판 상태도 NiSi2가 있는 전극이 훨씬 덜 손상되었다 (Figure 3). 그 이유는 NiSi2가 두 가지 역할을 했기 때문인데, 첫 번째는 전기 화학적으로 안정하여 완충 역할을 하는 Al2O3에 도전성이 좋은 NiSi2가 균일하게 분포되어 있어 전기 전도도를 높였기 때문이라고 주장하고 있으며, 두 번째는 lithiation 과정에서 crystalline Li15Si4가 형성되면 급격한 구조변화가 일어나는 문제가 있는데 이 경우에는 결정상대신 비정질 상이 형성되기 때문에 계면의 안정성이 높아졌기 때문이라고 한다. - 다만, 본 논문에서 사이클 실험 결과는 0.1C(100 mAh/g) 조건에서 얻은 것이므로 1C 조건에서도 비교적 우수한 사이클 수명 특성을 보일 수 있을지 확실하지 않으며, 특히 초기 효율이 80% 이하로 낮은 것이 단점이라고 할 수 있다. 아울러 초기 용량(delithiation)이 아닌 최초 lithiation 용량을 기준으로 하면 0.1C 조건에서 50 사이클 후 유지 용량은 ~ 70% 정도로 실용화를 위해서는 이 문제를 해결해야할 것으로 보인다. 자료출처: Journal of Materials Chemistry A, 3 2399-2406 (2015) |

|

|

||

|

Fig. 1.(a) XRD patterns of CC, CG. and CG-Al2O3 samples and (b) Rietvelt refinement results of the XRD data of the CG-Al2O3 sample. |

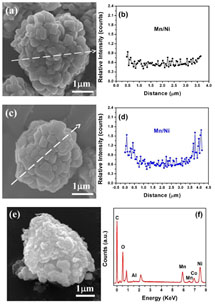

Fig. 2. SEM images of the (a) CC, (c) CG, and (e) CG-Al2O3 samples. (b) EDS line-scanning profile of Mn content relative to the Ni content in the CC particle. (d) EDS line-scanning profile of the Mn content relative to the Ni content in the CG particle. (f) EDS spectra of the Al2O3-coated CG particle. |

||

|

|

||

|

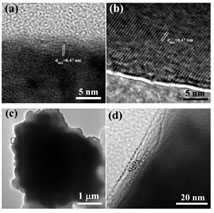

Fig. 3. TEM and HRTEM images of (a) CC, (b) CG, and (c,d) CG-Al2O3 samples. |

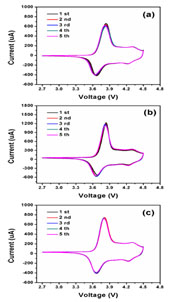

Fig. 4. First five CV cycle curves of the (a) CC, (b) CG, and (c) CG-Al2O3 electrodes at a scan rate of 0.1 mVs-1 between 2.7 and 4.5 V. |

||

|

|

||

|

Fig.5. Chare-discharge curves between 2.7 and 4.5 V of the (a) CC, (b) CG, and (c) CG-Al2O3 electrodes at room temperature. |

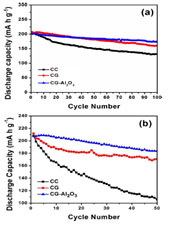

Fig. 6. Comparison of the cycling performances (C/5) of the three cathodes (a) at room temperature and (b) at 55 C. |

||

|

|

||

|

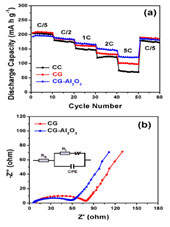

Fig. 7. (a) Rate performances at various current densities from C/5 to 5C(1C=180 mA g-1) of the CC, CG, and CG-Al2O3 electrodes and (b)electrochemical impedance spectra (Nyquist plots) of the CG, and G-Al2O3 electrodes at the fully charged states after 10 charge-discharge cycles. |

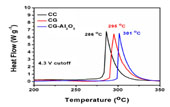

Fig. 8. Differential scanning calorimetry traces showing the heat flow from the reaction of the electrolyte with the CC, CG, and CG-Al2O3 electrodes charged to 4.3 V. |

||

Title : Surface-modified concentration-gradient Ni-rich layered oxide cathodes for high-energy lithium-ion batteries. (Journal of Power Sources 282 (2015) 429-436) - 이 논문에서는 Ni-rich NCM 소재에서 갖는 구조적, 열적 불안정성을 해결하기 위해 농도구배를 이용하여 core에는 Ni-rich 조성을 갖고 외부층에는 Mn-rich 조성을 갖는 소재를 합성하였다. 그리고 이와 동일한 Ni,Co,Mn 조성을 갖는 LiNi0.62Co0.14Mn0.24O2의 수명, 열안정성 특성과 비교하여 향상되는 결과를 보고하였다. 또한 농도구배를 이용하여 합성한 소재에 Al2O3를 코팅하였을 때 나타나는 향상된 효과를 보여주었다. - [Ni0.8Co0.2](OH)x 와 [Ni0.62Co0.14Mn0.24](OH)x는 공침을 통해 합성되었으며, 농도 구배를 갖는 Ni-rich 소재 [Ni0.8Co0.2]0.7[Ni0.2Mn0.8]0.3(OH)x 는 [Ni0.8Co0.2](OH)x에 Ni:Mn=2:8 의 NiSO4∙6H2O and MnSO4∙H2O용액을 반응시켜 합성하였다. 반응을 통해 합성된 전구체는 Li:M = 1.03:1 의 비율로 800 ℃에서 15시간(in air) 소성시켰다. Al2O3의 코팅은 20ml의 에탄올에 aluminum isopropoxide 0.06g을 용해(50 ℃)시키고 2g의 concentration-gradient powder를 천천히 넣어주며 1시간동안 섞어주었고 이렇게 얻어진 물질을 110 ℃에서 건조후 400 ℃에서 5시간동안 소성하여 코팅하였다. - 구조분석에서 Li[Ni0.8Co0.2]0.7[Ni0.2Mn0.8]0.3O2 (CG), LiNi0.62Co0.14Mn0.24O2 (CC) 그리고 Al2O3-coated CG sample (CG-Al2O3) 모두 R-3m group의 hexagonal α-NaFeO2의 구조를 나타냈다. 또한 CG와 CG-Al2O3는 Al2O3의 적은 양과 낮은 결정성 때문에 격자구조에 차이가 없었다. 소성 후에도 입자들이 구의 형상을 유지되었고, EDS 측정을 통해 확인한 바로는 CC는 위치별로 Mn/Ni의 값의 큰 변화가 없는 반면 CG의 경우에는 Surface 부근으로 갈수록 Mn/Ni 비율이 커지는 것을 통해 내부는 Ni-rich 외부는 Mn-rich한 조성을 갖는다는 것이었다. CG, CC와는 달리 CG-Al2O3에는 Al2O3 코팅층이 있는 것을 TEM, HRTEM 분석에서는 확인하였다. - 충방전 평가시 C/5 rate 조건에서 100 cycle 후 CG의 경우 용량이 80%를 유지하였지만 CV의 경우 62.6%에 불과하였다. 그 이유로 CC의 경우 high-Ni 부분이 외부표면에 노출되어 전해액과의 부반응으로 인한 것이 원인으로 설명하고 있다. 고온(50℃) 충방전 평가시에서도 CC, CG, CG-Al2O3 순으로 좋은 특성을 보였다. - EIS 분석을 통해 CG-Al2O3 electrode는 Li이온이 반응하기에 상대적으로 낮은 kinetic barrier를 가져 CG에 비교해서 CG-Al2O3는 fast faradic reaction 과 향상된 high-rate performance를 나타낼 수 있다고 보고하고 있다. - CG-Al2O3의 경우 DSC 분석에서 발열피크가 CC, CG에 비해 상대적으로 높은 온도쪽 지연되어 열적 안정성이 우수해 졌다고 논문의 저자는 설명하고 있다. |

|||

|

|

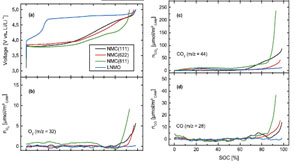

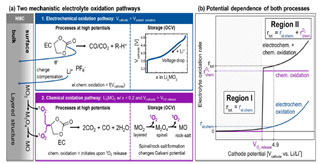

| 그림 NCM111, 622, 811의 cell voltage profile과 OEMS를 통한 O2, CO, CO2 gas생성 정량 | 그림 전해질의 산화를 통해 발생하는 전지화학적 및 화학적 반응에 대한 예상 메커니즘 |

- Title: Oxygen Release and Its Effect on the Cycling Stability of LiNixMnyCozO2(NMC) Cathode Materials for Li-Ion Batteries - 독일 Munchen대학교와 BMW사의 연구팀에서 배터리 양극 소재로 사용되고 있는 NCM 물질의 전이금속 비율에 따라 열화되는 전압대가 다르며 그러한 전압대에서 산소와 일산화탄소, 이산화탄소 가스의 방출을 동반하며 이러한 가스는 oxide의 표면의 산소 lattice에서부터 생성된 것이라고 주장하는 논문을 Journal of The Electrochemical Society에 2017년 5월 발표하였다. - 연구팀은 배터리 양극 소재로 널리 사용되고 있는 NCM 소재의 전압에 따른 수명 특성을 확인하였고 NCM 소재의 전이금속의 비율이 달라짐에 따라 안정한 수명특성을 보이기 위해서는 다른 전압 cut이 필요하다고 말한다. 이는 NCM 특유의 H2->H3 transition에 의해 수명 특성의 저하를 나타내는데 전이금속의 비율이 다른 NCM111, 622, 811에 따라 그러한 상변화가 생기는 전압대가 다르다고 한다. 이러한 상변화는 활물질 입자 표면에 산소의 방출에 의한 것이라고 주장하는데 이는 OEMS라는 가스 분석 기기를 통해서 산소의 생성을 정량하고 이후 이산화탄소 및 일산화탄소의 방출도 추가적으로 분석하여 표면에서 생성된 산소가스가 이산화탄소와 일산화탄소의 생성에도 관여한다는 것을 밝혔다. - 이 논문에 의하면 표면에서 생성되는 spinel과 rocksalt상은 표면 산소 lattice의 산소 가스 방출을 유발하며 이러한 산소 가스 방출은 수명 특성을 저하한다고 주장하며 전이금속 비율이 서로 다른 NCM은 산소 가스 방출이 되는 전압대가 다르다는 것을 주장하면서 특정 NCM에 따라 안정적 수명특성을 위해서는 물질에 맞는 전압 cut이 필요하다고 주장한다. (Journal of The Electrochemical Society , 2017) |

|